Composti organo-silicati vs. ossidatori termici e rotoconcentratori

Conosci il tuo nemico. Conosci quello che devi abbattere.

Questo post è ambientato in un azienda produttrice di mastici, colle e sigillanti per il mondo dell’edilizia in generale.

In particolare questa azienda ha deciso di affrontare la tematica dell’abbattimento delle sue emissioni di COV (composti organici volatili) tramite l’applicazione di un sistema di abbattimento complesso, costituito da un rotoconcentratore e di un ossidatore termico catalitico.

Conosci il tuo nemico…

Cosa vuol dire conoscere il tuo nemico? Significa comprendere nella maniera più completa ed esatta possibile di cosa si sta trattando. Questo significa comprendere la questione sia dal punto di vista applicativo che emissivo. Per comprendere meglio il nemico è possibile porre le seguenti domande:

- Cosa produci?

- Come lo produci, con quale processo, con quali “ingredienti”?

- Cosa contengono le emissioni?

In questo articolo puoi pensare di sviscerare meglio cosa ti serve per CONOSCERE IL TUO NEMICO.

Torniamo al nostro post.

La produzione di mastici, colle e sigillanti per l’edilizia di questa società, aveva emissioni composte da inquinanti di diversa natura fisica e chimica. In particolare vi erano:

- COV generici

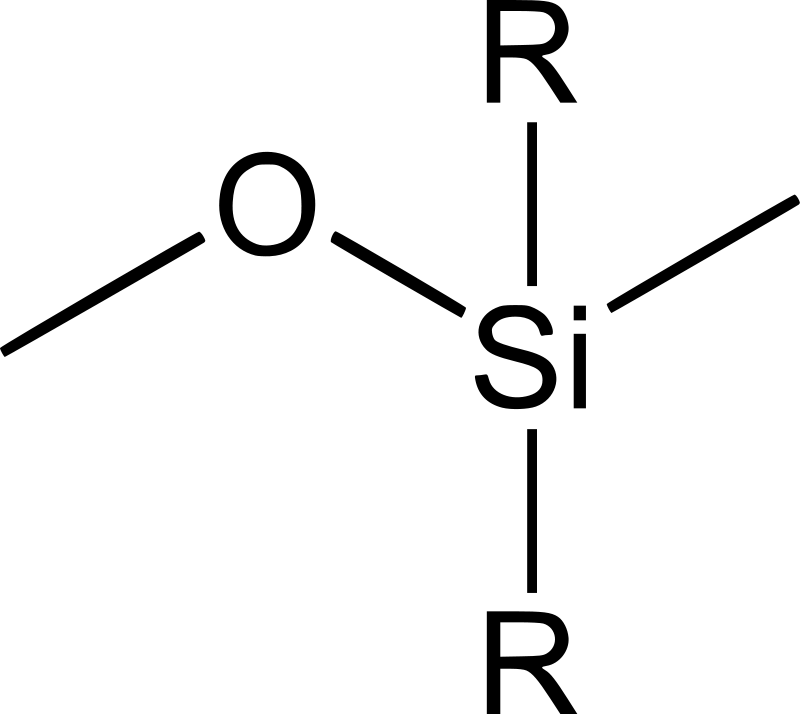

- Composti organo-silicati (silossani)

- polveri di silice a bassissima densità

I COV generici non sono un problema per i sistemi di abbattimento scelti e installati quindi rotoconcentratore e ossidatore termico catalitico.

Al contrario la presenza di organo-silicati e polveri di silicio, se non opportunamente affrontati, possono portare ad un vero problema.

L’impianto di abbattimento installato

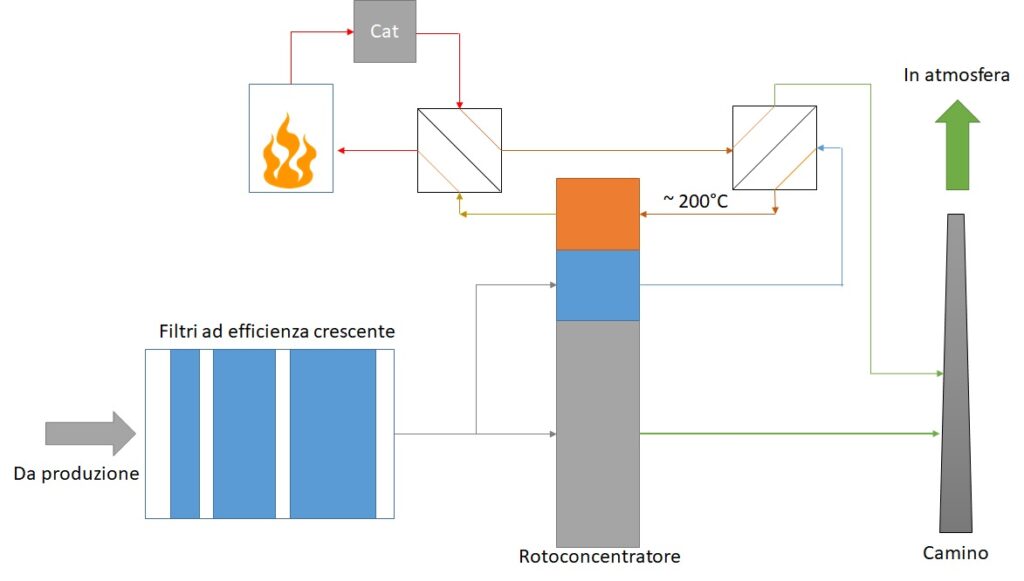

A monte dell’impianto, un sistema di captazioni ambientali permetteva di aspirare le diverse emissioni, provenienti dai diversi punti emissivi della linea produttiva, in modo da convogliarle all’interno di un plenum.

Ora cerchiamo di comprendere meglio come sia fatto questo sistema di abbattimento .

Un rotoconcentratore è una macchina che tramite l’ausilio di una ruota in zeoliti sintetiche (materiale adsorbente ad alta specificità), messa in rotazione da un piccolo motore, permette di depurare l’effluente per adsorbimento degli inquinanti all’interno della ruota. In pratica questa ruota è come se filtrasse l’effluente con una capacità tale da “intrappolare” i gas diversi dall’aria.

La ruota è poi divisa idealmente in 3 zone, una di filtrazione (la più grande), una di rigenerazione ed una di raffreddamento.

Tramite una corretta gestione dei flussi in depurazione, la ruota permette di depurare una zona e contemporaneamente di concentrare i COV “bloccati” durante la fase di raffreddamento e rigenerazione. Per far avvenire il desorbimento degli inquinanti (rigenerazione) bisogna innalzare la temperatura del flusso di rigenerazione fino a circa 200°C in modo che a queste temperature, le zeoliti si “rilassino” rilasciando gli inquinanti intrappolati.

Per farti capire bene, questo è il “giro del fumo” del funzionamento di questa macchina qui sopra descritto:

Capisci bene che per permettere una così elevata capacità di depurazione, questa macchina soffre molto le polveri che andrebbero a “tappare” i pori che servono per “intrappolare” prima e “rilasciare” poi, i gas inquinanti. Infatti a protezione della ruota viene solitamente posta una batteria di setti filtranti ad efficienze crescenti proprio per difendere questo pregiatissimo e importantissimo elemento del sistema di abbattimento.

Per ridurre gli inquinanti concentrati solitamente il flusso concentrato viene inviato all’interno di un ossidatore termico, in questo caso catalitico, che permette di ridurre drasticamente il contenuto di inquinanti permettendo di recuperare il calore necessario per far avvenire il funzionamento del sistema completo.

Composti organo-silicati e silice: quali problemi all’impianto?

Problema n°1: la polvere di silice a bassissima densità

La polvere di silice a bassissima densità non è per nulla facilmente abbattibile.

La polvere infatti sia per la sua bassa granulometria che per la sua quantità, in breve tempo andava a bloccare i filtri statici che quindi dovevano essere rimossi con fermi macchina importanti.

In questa applicazione inoltre i quantitativi non sono trascurabili per cui i filtri statici ad efficienze crescenti installati, non sono stati la scelta migliore.

Il rischio più grosso di questo problema riguardava la possibile rottura meccanica dei filtri stessi con il pericolo di vedersi intasare i pori della ruota con ripercussioni economiche enormi dato il costo di questa parte.

Problema n° 2: i composti organici silicati

I composti organici silicati presenti nell’effluente da trattare non creavano problemi alla ruota che faceva il suo lavoro anche con loro.

Quindi queste sostanze venivano adsorbite e poi desorbite dalla ruota senza alcun problema.

Purtroppo però, una volta che queste venivano desorbite dalla ruota, venivano convogliate verso l’ossidatore catalitico.

Il principio di funzionamento di questa macchina si basa sulla capacità di particolari catalizzatori (in questo caso al platino su matrice ceramica), di far avvenire l’ossidazione degli inquinanti abbassando l’energia di attivazione a temperatura intorno ai 350°C.

L’ossidazione di un COV generico, composto quindi da atomi di idrogeno e di carbonio, porta alla formazione di anidride carbonica e acqua.

In questo caso la presenza di composti organo-silicati quindi con silicio all’interno di un COV, oltre che anidride carbonica e acqua, porta alla formazione di atomi di ossido di silicio, ovvero silice, che a 350°C si trova sotto forma di polvere.

In breve tempo, il catalizzatore non faceva più il suo lavoro. Una leggera patina di polvere finissima, quasi molecolare, rivestiva i pori del catalizzatore impedendo loro di far avvenire l’abbattimento alla temperatura di 350°C.

La cosa più semplice ed ed immediata da fare in questi casi è aumentare piano piano la temperatura di funzionamento fino al limite massimo possibile della macchina senza però risolvere definitivamente il problema ma solo rimandandolo di qualche settimana. Questo permette probabilmente di mantenere le emissioni in regola… finché dura.

Composti organo-silicati e silice: quali soluzioni per l’impianto?

Soluzione al problema 1: sostituzione dei setti statici con filtro a maniche autopulente

Al fine di contenere la polvere di silice a bassissima densità, si è deciso di installare dei filtri a maniche autopulenti al posto dei setti statici. I depolveratori a maniche sono stati sovradimensionati rispetto alla portata, al fine di ridurre le velocità standard di filtrazione ben al di sotto di 1 m/min. Particolare attenzione è stata data non solo alla velocità di filtrazione ma anche a quella di decantazione delle particelle (<< 1 m/s)

A queste velocità è sicuramente più semplice far avvenire la depolverazione del flusso ma in questo caso non è stato sufficiente.

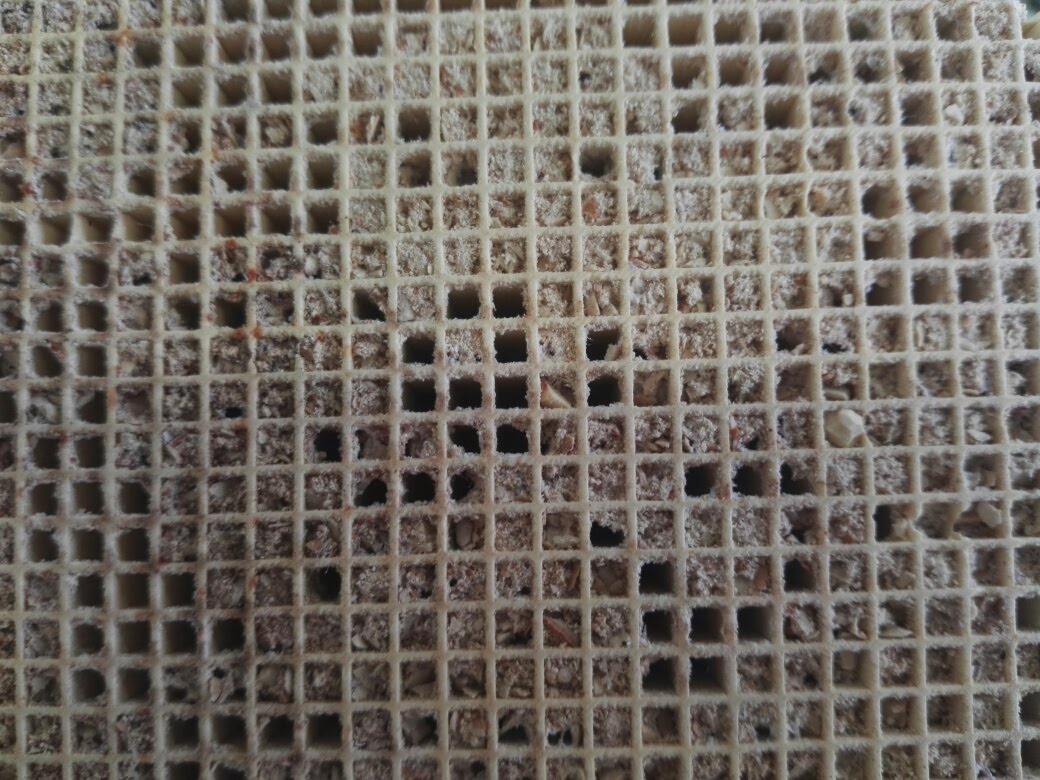

Per abbattere definitivamente questo incubo, si sono dovute installare delle maniche in PTFE su PTFE con una grammatura di 750 g/mq in modo da bloccare il più possibile le particelle solide.

Il sistema autopulente permette quindi di tener ciclicamente pulite le maniche tramite insufflaggi di aria compressa in controflusso che scuotono le maniche senza però proiettare nell’aria le polveri ma facendole cadere nella tramoggia posta al di sotto delle maniche.

Problema n°2: sostituzione del sistema catalitico

Partiamo dall’unica verità:

in caso di composti organo silicati, la loro combustione produce oltre che ad anidride carbonica e acqua, anche polvere finissima, quasi molecolare di silice.

Quindi qualunque ossidatore termico o combustore deve affrontare questo problema.

Certamente, è possibile non bruciare il flusso concentrato utilizzando quindi un altro step di adsorbimento su carbone attivo, ma il costo di questo sistema è assolutamente più elevato. L’attenzione alla sostenibilità economica del processo è fondamentale quando si hanno macchine a regime continuo di funzionamento.

Se bruciando composti organo-silicati si produce polvere di silice e non è economicamente sostenibile cambiare tecnologia, allora potrebbe essere possibile:

- usare un ossidatore termico puro senza alcun recupero energetico riscaldando e bruciadno a 750°C il tutto;

- usare un ossidatore termico con recupero che permette di migliorare l’efficienza di recupero termico risparmiando combustibile. In questo caso è possibile scegliere:

- recupero tramite scambiatore ceramico

- recupero tramite scambiatore di calore a tubi

L’ossidatore termico puro sicuramente ha il maggiore dispendio energetico, mentre quello rigenerativo a causa della sua struttura a ceramica interna con passaggi di qualche millimetro potrebbe portare problemi di intasamento.

La scelta finale quindi si è orientata verso uno scambiatore a tubi, dove i COV silicati combusti entrano nei tubi così da poter procedere ad una attività di pulizia periodica più semplice.

Lo scambiatore quindi è stato pensato anche per facilitare la manutenzione utilizzando tubi di grosso diametro.

Il problema dei composti organo-silicati è una realtà in molte aziende. E’ possibile inoltre che questi composti siano degli intermedi di reazioni in molte reazioni per cui non è detto che si identifichino fin dall’inizio del processo.

E’ fondamentale quindi che ogni volta che si supponga di avere inquinanti strani o complessi, affidarsi ad un esperto che possa dare una mano nella definizione e nella scelta dell’impianto di abbattimento più opportuno.